Wie bereits erwähnt, lässt sich ein typischer Herstellungsprozess von Lithium-Ionen-Batterien in drei Phasen unterteilen: den Front-End-Prozess (Elektrodenherstellung), den Mittelphasenprozess (Zellsynthese) und den Back-End-Prozess (Formierung und Verpackung). Wir haben bereits den Front-End-Prozess vorgestellt; dieser Artikel konzentriert sich auf den Mittelphasenprozess.

Der mittlere Prozessschritt bei der Herstellung von Lithiumbatterien ist die Montage. Ziel ist die Fertigstellung der Zellen. Im Mittelpunkt steht die geordnete Montage der im vorherigen Prozess hergestellten (positiven und negativen) Elektroden mit Separator und Elektrolyt.

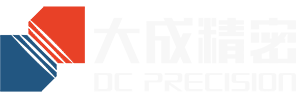

Aufgrund der unterschiedlichen Energiespeicherstrukturen verschiedener Arten von Lithiumbatterien, einschließlich prismatischer Aluminiumgehäusebatterien, zylindrischer Batterien und Beutelbatterien, Blade-Batterien usw., gibt es im mittleren Stadium des Prozesses offensichtliche Unterschiede in ihrem technischen Prozess.

Der mittlere Prozessschritt bei prismatischen Aluminiumgehäusebatterien und zylindrischen Batterien besteht aus Wickeln, Elektrolyteinspritzen und Verpacken.

Der mittlere Prozessschritt bei Beutelbatterien und Blade-Batterien besteht aus Stapeln, Elektrolytinjektion und Verpackung.

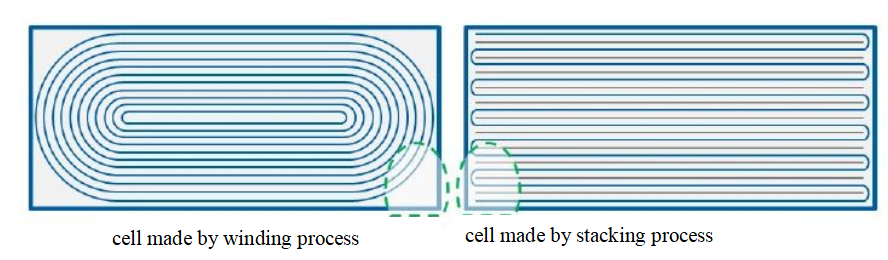

Der Hauptunterschied zwischen den beiden ist der Wickel- und Stapelprozess.

Wicklung

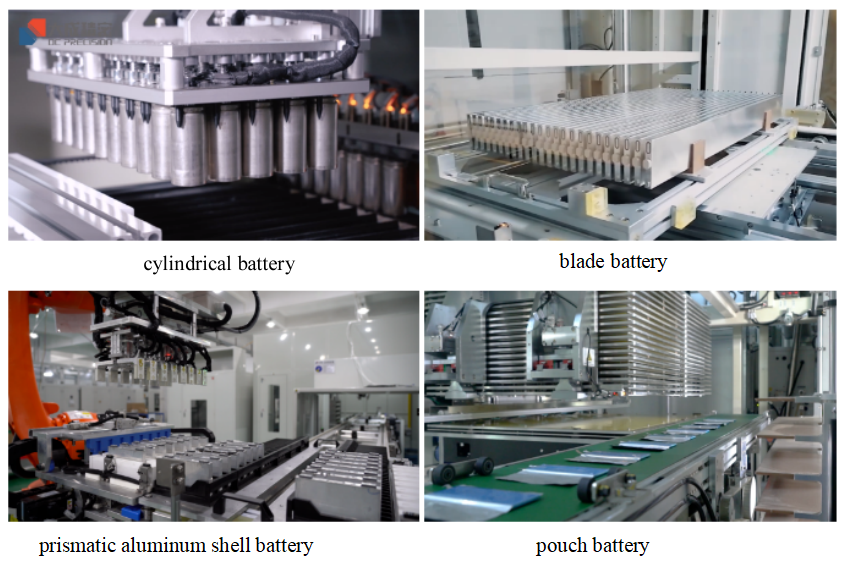

Beim Zellwickelprozess werden Kathode, Anode und Separator gemeinsam durch eine Wickelmaschine gerollt. Die benachbarten Kathoden und Anoden werden durch einen Separator getrennt. In Längsrichtung der Zelle überragt der Separator die Anode, und die Anode überragt die Kathode, um Kurzschlüsse durch den Kontakt zwischen Kathode und Anode zu verhindern. Nach dem Wickeln wird die Zelle mit Klebeband fixiert, um ein Auseinanderfallen zu verhindern. Anschließend wird die Zelle dem nächsten Prozess zugeführt.

Bei diesem Verfahren ist es wichtig, sicherzustellen, dass zwischen der positiven und der negativen Elektrode kein physischer Kontakt besteht und dass die negative Elektrode die positive Elektrode sowohl in horizontaler als auch in vertikaler Richtung vollständig bedecken kann.

Aufgrund der Eigenschaften des Wickelprozesses kann dieser nur zur Herstellung von Lithiumbatterien mit regulärer Form verwendet werden.

Stapeln

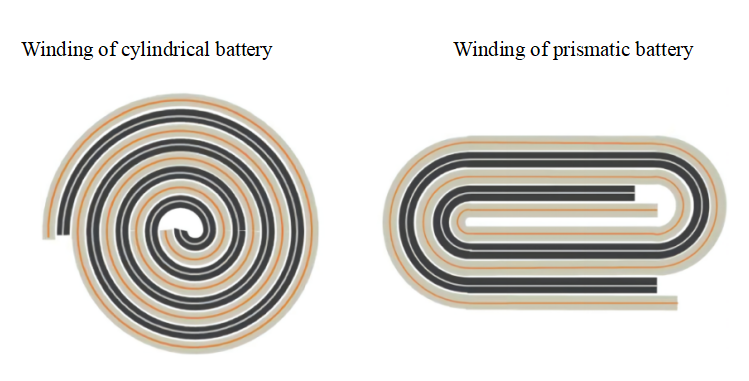

Im Gegensatz dazu werden beim Stapelprozess die positiven und negativen Elektroden sowie der Separator zu einer Stapelzelle gestapelt, mit der Lithiumbatterien mit regulärer oder abnormaler Form hergestellt werden können. Dieser Prozess bietet ein höheres Maß an Flexibilität.

Beim Stapeln handelt es sich üblicherweise um einen Prozess, bei dem die positiven und negativen Elektroden sowie der Separator Schicht für Schicht in der Reihenfolge positive Elektrode-Separator-negative Elektrode gestapelt werden, um eine Stapelzelle mit dem Stromkollektor zu bildenals Laschen. Die Stapelmethoden reichen vom Direktstapeln, bei dem der Trenner abgeschnitten wird, bis zum Z-Falten, bei dem der Trenner nicht abgeschnitten und in Z-Form gestapelt wird.

Beim Stapeln kommt es nicht zu einer Biegung der Elektrodenfolie, und beim Wickeln tritt kein C-Ecken-Problem auf. Dadurch kann der Eckraum im Innengehäuse optimal genutzt werden, und die Kapazität pro Volumeneinheit ist höher. Im Vergleich zu Lithiumbatterien aus dem Wickelverfahren bieten Lithiumbatterien aus dem Stapelverfahren deutliche Vorteile hinsichtlich Energiedichte, Sicherheit und Entladeleistung.

Das Wickelverfahren hat eine relativ lange Entwicklungsgeschichte, ist ausgereift, kostengünstig und ertragreich. Mit der Entwicklung von Fahrzeugen mit alternativer Antriebstechnologie hat sich das Stapelverfahren jedoch zu einem aufstrebenden Trend entwickelt, der hohe Stückzahlen, eine stabile Struktur, einen geringen Innenwiderstand, eine lange Lebensdauer und weitere Vorteile bietet.

Ob Wickel- oder Stapelverfahren – beide Verfahren haben klare Vor- und Nachteile. Bei Stapelbatterien sind mehrere Elektrodenabschnitte erforderlich, wodurch der Querschnitt größer als die Wicklungsstruktur wird und das Risiko der Gratbildung steigt. Bei Wickelbatterien verschwenden die Ecken Platz, und ungleichmäßige Wicklungsspannung und Verformung können zu Inhomogenitäten führen.

Daher sind anschließende Röntgenuntersuchungen äußerst wichtig.

Röntgenprüfung

Die fertige Wickel- und Stapelbatterie sollte getestet werden, um zu prüfen, ob ihre innere Struktur dem Produktionsprozess entspricht, wie etwa die Ausrichtung der Stapel- oder Wickelzellen, die innere Struktur der Laschen und der Überhang der positiven und negativen Elektroden usw., um die Produktqualität zu kontrollieren und den Fluss nicht qualifizierter Zellen in die nachfolgenden Prozesse zu verhindern;

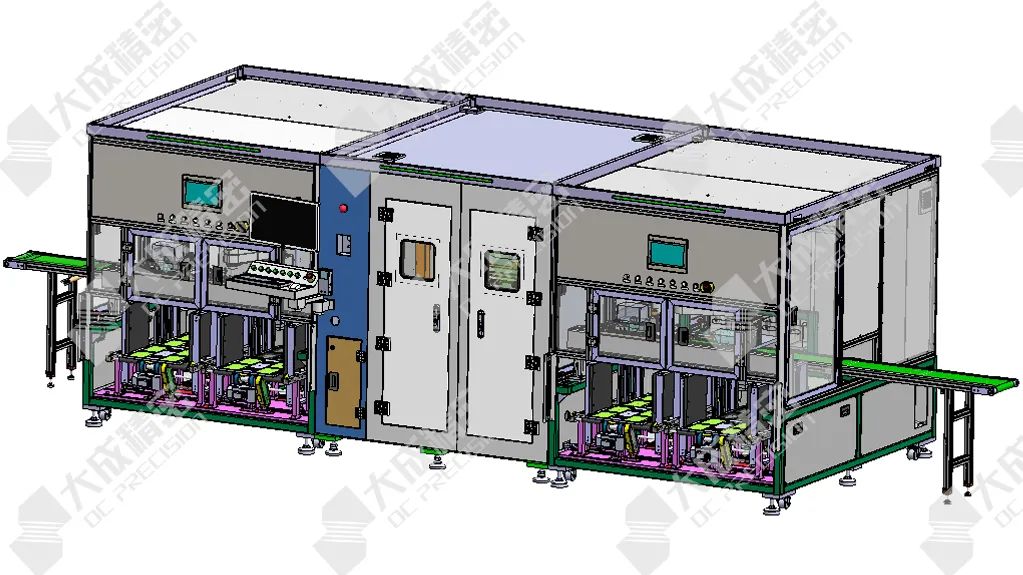

Für Röntgenprüfungen hat Dacheng Precision eine Reihe von Röntgenbildprüfgeräten auf den Markt gebracht:

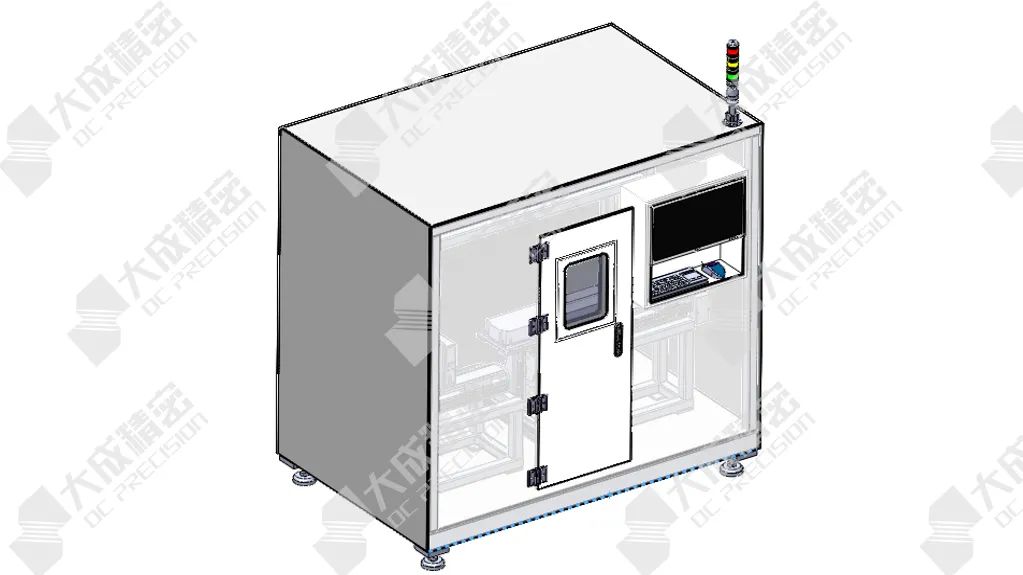

Röntgen-Offline-CT-Batterieinspektionsmaschine

Röntgen-Offline-CT-Batterieinspektionsgerät: 3D-Bildgebung. Durch die Schnittansicht lässt sich der Überhang der Zelle in Längs- und Querrichtung direkt erkennen. Die Ergebnisse werden nicht durch Elektrodenfase oder -biegung, Lasche oder Keramikkante der Kathode beeinflusst.

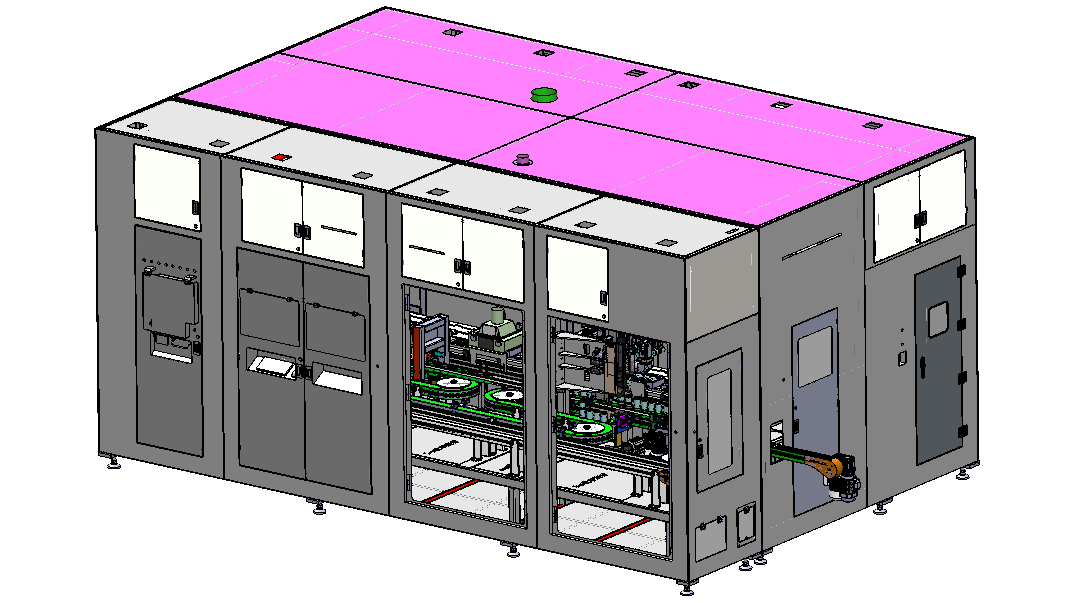

Röntgen-Inline-Wicklungs-Batterieprüfmaschine

Röntgen-Inline-Wickel-Batterieprüfmaschine: Diese Anlage ist an die vorgelagerte Förderlinie angedockt, um eine automatische Aufnahme der Batteriezellen zu ermöglichen. Batteriezellen werden zur internen Zyklusprüfung in die Anlage eingelegt. NG-Zellen werden automatisch ausgewählt. Maximal 65 Lagen Innen- und Außenringe werden vollständig geprüft.

Röntgen-Inline-Inspektionsmaschine für zylindrische Batterien

Das Gerät sendet Röntgenstrahlen über eine Röntgenquelle aus und durchdringt die Batterie. Das Bildgebungssystem empfängt Röntgenbilder und nimmt Fotos auf. Es verarbeitet die Bilder mithilfe selbst entwickelter Software und Algorithmen und misst und bestimmt automatisch, ob es sich um gute Produkte handelt, und erkennt fehlerhafte Produkte. Das Gerät kann sowohl vorne als auch hinten an die Produktionslinie angeschlossen werden.

Röntgen-Inline-Stapelbatterie-Inspektionsmaschine

Das Gerät ist mit der vorgelagerten Übertragungsleitung verbunden. Es kann Zellen automatisch aufnehmen und in Geräte zur internen Schleifenerkennung einlegen. NG-Zellen werden automatisch sortiert, OK-Zellen werden automatisch in die Übertragungsleitung und in die nachgelagerten Geräte eingespeist, um eine vollautomatische Erkennung zu gewährleisten.

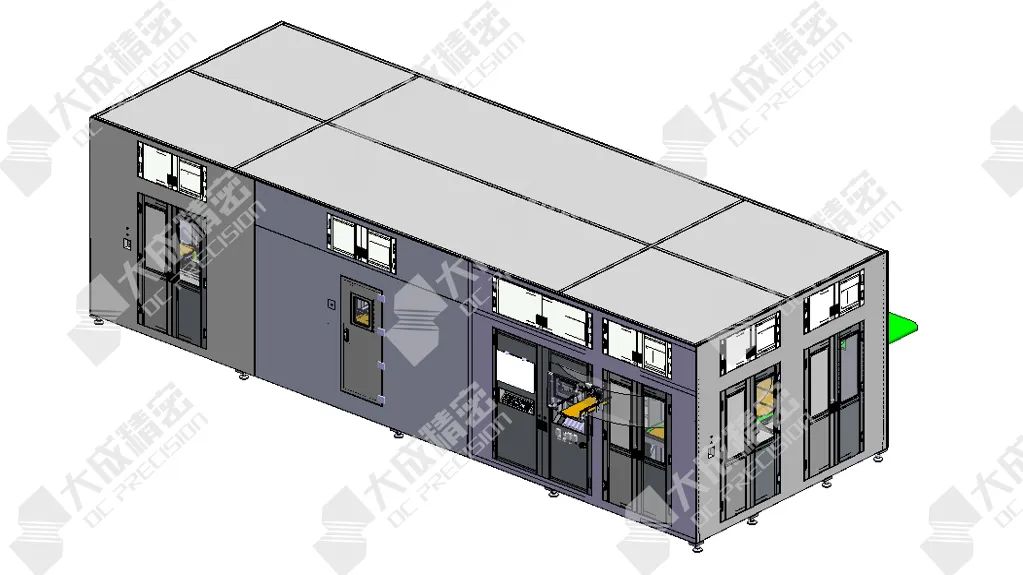

Digitales Inline-Röntgen-Batterieprüfgerät

Das Gerät ist mit der vorgelagerten Übertragungsleitung verbunden. Es kann Zellen automatisch entnehmen oder manuell laden und anschließend zur internen Schleifenerkennung in das Gerät einlegen. NG-Batterien werden automatisch sortiert. Die Entnahme von OK-Batterien erfolgt automatisch in die Übertragungsleitung oder -platte und wird an das nachgelagerte Gerät weitergeleitet, um eine vollautomatische Erkennung zu gewährleisten.

Veröffentlichungszeit: 13. September 2023