Ultraschall-Dickenmesstechnik

1.Bedarf an lLithiumBatterieElektrode Nettobeschichtungsmessung

Die Elektrode einer Lithiumbatterie besteht aus einem Kollektor und einer Beschichtung auf den Oberflächen A und B. Die gleichmäßige Dicke der Beschichtung ist der wichtigste Kontrollparameter der Elektrode und hat einen entscheidenden Einfluss auf Sicherheit, Leistung und Kosten der Lithiumbatterie. Daher werden während des Herstellungsprozesses von Lithiumbatterien hohe Anforderungen an die Prüfgeräte gestellt.

2. Röntgenübertragungsverfahren treffeningdie Grenzkapazität

Dacheng Precision ist ein international führender Anbieter systematischer Elektrodenmesslösungen. Nach über 10 Jahren Forschung und Entwicklung verfügt das Unternehmen über eine Reihe hochpräziser und hochstabiler Messgeräte, wie z. B. Röntgen-/β-Strahlen-Flächendichtemessgeräte, Laser-Dickenmessgeräte, integrierte CDM-Dicken- und Flächendichtemessgeräte usw., die eine Online-Überwachung der Kernindizes von Lithium-Ionen-Batterieelektroden ermöglichen, einschließlich der Nettobeschichtungsmenge, Dicke, Dicke des Ausdünnungsbereichs und Flächendichte.

Darüber hinaus führt Dacheng Precision auch Neuerungen in der zerstörungsfreien Prüftechnologie durch und hat ein Super-Röntgen-Flächendichtemessgerät auf Basis von Festkörper-Halbleiterdetektoren und ein Infrarot-Dickenmessgerät auf Basis des Infrarot-Spektralabsorptionsprinzips auf den Markt gebracht. Die Dicke organischer Materialien kann präzise gemessen werden, und die Genauigkeit ist besser als bei importierten Geräten.

Abbildung 1 Super-Röntgen-Flächendichtemessgerät

3. UltraschalltDickemMessungtTechnologie

Dacheng Precision engagiert sich seit jeher für die Forschung und Entwicklung innovativer Technologien. Neben den oben genannten Lösungen für die zerstörungsfreie Prüfung entwickelt das Unternehmen auch Ultraschall-Dickenmesstechnik. Im Vergleich zu anderen Prüflösungen weist die Ultraschall-Dickenmessung die folgenden Merkmale auf.

3.1 Prinzip der Ultraschall-Dickenmessung

Ultraschall-Dickenmessgeräte messen die Dicke nach dem Prinzip der Ultraschall-Impulsreflexion. Wenn der von der Sonde ausgesendete Ultraschallimpuls das Messobjekt durchdringt und die Materialschnittstelle erreicht, wird die Impulswelle zur Sonde zurückreflektiert. Die Dicke des Messobjekts kann durch genaue Messung der Ultraschalllaufzeit bestimmt werden.

H=1/2*(V*t)

Auf diese Weise können nahezu alle Produkte aus Metall, Kunststoff, Verbundwerkstoffen, Keramik, Glas, Glasfaser oder Gummi gemessen werden. Das Gerät findet breite Anwendung in der Erdöl- und Chemieindustrie, der Metallurgie, dem Schiffbau, der Luft- und Raumfahrt und anderen Bereichen.

3.2AVorteilevon dirUltraschall-Dickenmessung

Bei der herkömmlichen Lösung wird die Gesamtbeschichtungsmenge mithilfe der Strahlentransmissionsmethode gemessen und anschließend durch Subtraktion der Wert der Nettobeschichtungsmenge der Lithiumbatterieelektrode berechnet. Mit einem Ultraschall-Dickenmessgerät hingegen kann der Wert aufgrund des anderen Messprinzips direkt gemessen werden.

①Ultraschallwellen haben aufgrund ihrer kürzeren Wellenlänge eine hohe Durchdringungskraft und sind auf eine große Bandbreite von Materialien anwendbar.

2. Der Ultraschallstrahl kann in eine bestimmte Richtung konzentriert werden und bewegt sich mit guter Richtwirkung geradlinig durch das Medium.

3. Sie müssen sich keine Sorgen um die Sicherheit machen, da es keine Strahlung gibt.

Trotz dieser Vorteile der Ultraschall-Dickenmessung im Vergleich zu anderen Dickenmesstechnologien, die Dacheng Precision bereits auf den Markt gebracht hat, weist die Anwendung der Ultraschall-Dickenmessung einige Einschränkungen auf, wie folgt.

3.3 Anwendungsgrenzen der Ultraschall-Dickenmessung

① Ultraschallwandler: Der Ultraschallwandler, d. h. die oben erwähnte Ultraschallsonde, ist die Kernkomponente von Ultraschallprüfgeräten und kann Impulswellen senden und empfangen. Seine Kernindikatoren Arbeitsfrequenz und Zeitgenauigkeit bestimmen die Genauigkeit der Dickenmessung. Der aktuelle High-End-Ultraschallwandler ist immer noch auf Importe aus dem Ausland angewiesen, deren Preis hoch ist.

②Materialgleichmäßigkeit: Wie in den Grundprinzipien erwähnt, wird Ultraschall an den Materialgrenzflächen reflektiert. Die Reflexion wird durch plötzliche Änderungen der akustischen Impedanz verursacht, und die Gleichmäßigkeit der akustischen Impedanz wird durch die Materialgleichmäßigkeit bestimmt. Wenn das zu messende Material nicht einheitlich ist, erzeugt das Echosignal viel Rauschen, was die Messergebnisse beeinträchtigt.

3 Rauheit: Die Oberflächenrauheit des Messobjekts führt zu einem schwach reflektierten Echo oder sogar dazu, dass das Echosignal nicht empfangen werden kann.

④Temperatur: Das Wesentliche beim Ultraschall ist, dass sich die mechanische Schwingung der Mediumpartikel in Form von Wellen ausbreitet, die nicht von der Wechselwirkung der Mediumpartikel getrennt werden können. Die makroskopische Manifestation der thermischen Bewegung der Mediumpartikel selbst ist die Temperatur, und die thermische Bewegung beeinflusst natürlich die Wechselwirkung zwischen den Mediumpartikeln. Daher hat die Temperatur großen Einfluss auf die Messergebnisse.

Bei der herkömmlichen Ultraschall-Dickenmessung auf Basis des Impuls-Echo-Prinzips beeinflusst die Handtemperatur einer Person die Temperatur der Sonde, was zu einer Drift des Nullpunkts des Messgeräts führt.

⑤Stabilität: Die Schallwelle ist die mechanische Schwingung von Mediumpartikeln in Form einer Wellenausbreitung. Sie ist anfällig für externe Störungen und das erfasste Signal ist nicht stabil.

⑥ Kopplungsmedium: Ultraschall wird in der Luft gedämpft, kann sich jedoch in Flüssigkeiten und Feststoffen gut ausbreiten. Um das Echosignal besser zu empfangen, wird üblicherweise ein flüssiges Kopplungsmedium zwischen Ultraschallsonde und Messobjekt eingefügt, was der Entwicklung eines automatisierten Online-Prüfprogramms nicht förderlich ist.

Andere Faktoren, wie beispielsweise die Umkehrung oder Verzerrung der Ultraschallphase, die Krümmung, die Konizität oder die Exzentrizität der Oberfläche des Messobjekts, beeinflussen die Messergebnisse.

Es ist ersichtlich, dass die Ultraschall-Dickenmessung viele Vorteile bietet. Aufgrund ihrer Einschränkungen ist sie derzeit jedoch nicht mit anderen Dickenmessverfahren vergleichbar.

3.4UForschungsfortschritt bei der UltraschalldickenmessungvonDachengPEntscheidung

Dacheng Precision engagiert sich seit jeher für Forschung und Entwicklung. Auch im Bereich der Ultraschall-Dickenmessung wurden Fortschritte erzielt. Einige Forschungsergebnisse sind im Folgenden dargestellt.

3.4.1 Experimentelle Bedingungen

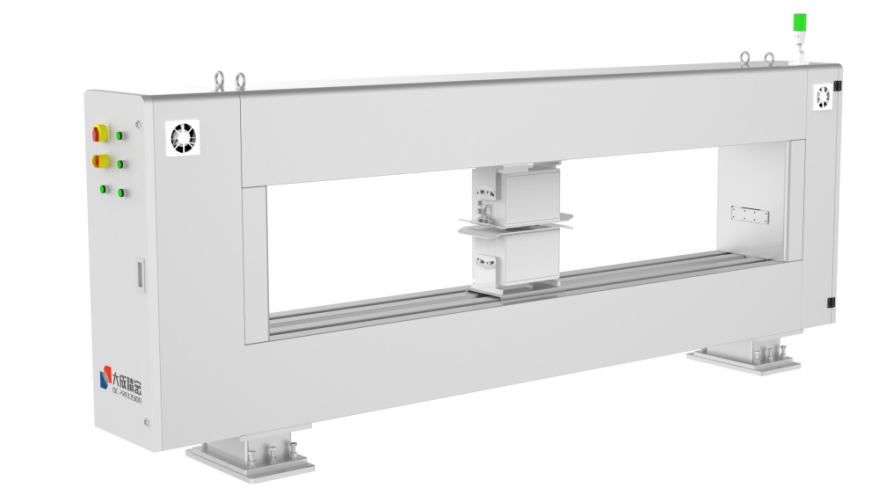

Die Anode ist auf dem Arbeitstisch befestigt und die selbst entwickelte Hochfrequenz-Ultraschallsonde wird zur Fixpunktmessung verwendet.

Abbildung 2 Ultraschall-Dickenmessung

3.4.2 Experimentelle Daten

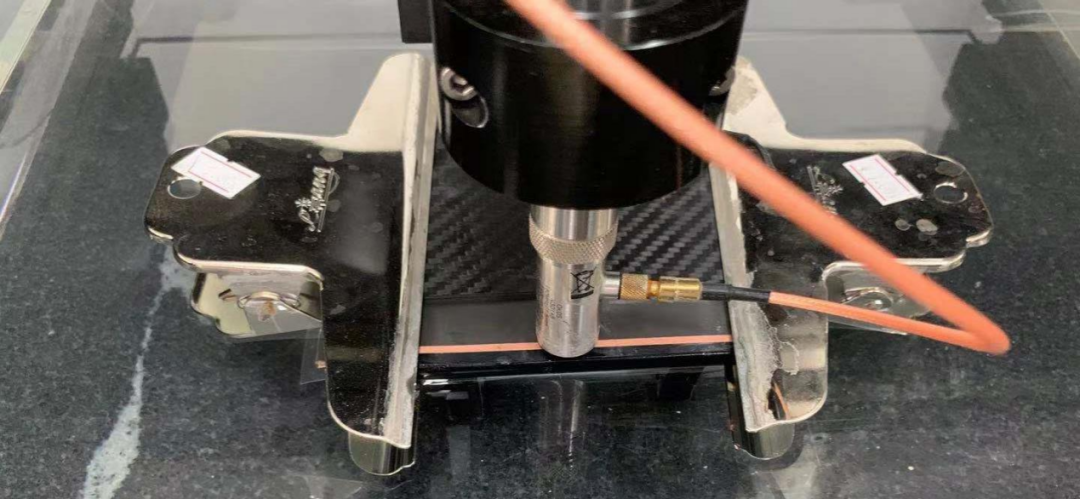

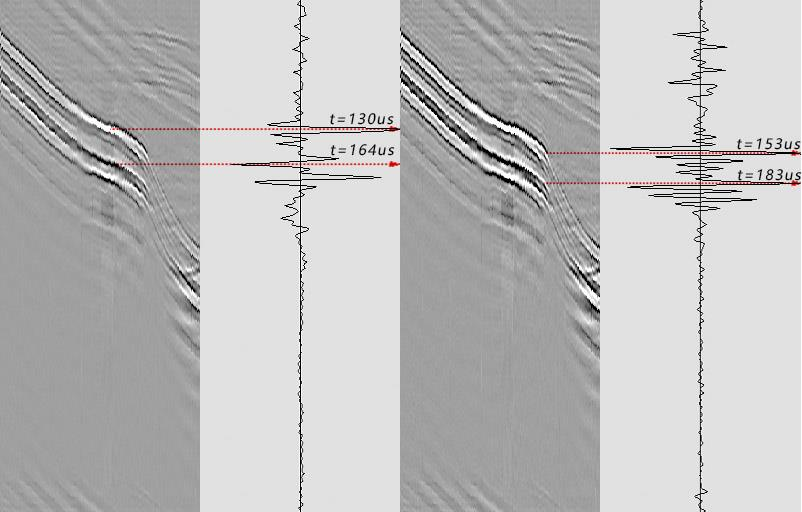

Die experimentellen Daten werden in Form eines A-Bilds und eines B-Bilds dargestellt. Im A-Bild stellt die X-Achse die Ultraschall-Laufzeit und die Y-Achse die Intensität der reflektierten Welle dar. Das B-Bild zeigt ein zweidimensionales Bild des Profils parallel zur Schallausbreitungsrichtung und senkrecht zur Messoberfläche des Prüfobjekts.

Aus dem A-Scan ist ersichtlich, dass die Amplitude der zurückgegebenen Impulswelle an der Verbindungsstelle von Graphit und Kupferfolie deutlich höher ist als bei anderen Wellenformen. Die Dicke der Graphitbeschichtung kann durch Berechnung des akustischen Pfads der Ultraschallwelle im Graphitmedium ermittelt werden.

Insgesamt wurden fünf Daten an zwei Positionen getestet, Punkt 1 und Punkt 2. Der akustische Pfad des Graphits an Punkt 1 betrug 0,0340 µs und der akustische Pfad des Graphits an Punkt 2 betrug 0,0300 µs, mit hoher Wiederholpräzision.

Abbildung 3 A-Scan-Signal

Abbildung 4 B-Scan-Bild

Abb. 1 X=450, YZ-Ebene B-Scan-Bild

Punkt1 X=450 Y=110

Akustischer Pfad: 0,0340 us

Dicke: 0,0340 (µs) * 3950 (m/s)/2 = 67,15 (μm)

Punkt2 X=450 Y=145

Akustischer Pfad: 0,0300 µs

Dicke: 0,0300 (µs) * 3950 (m/s)/2 = 59,25 (μm)

Abbildung 5 Zweipunkt-Testbild

4. SZusammenfassungvon lLithiumBatterieElektrode Nettobeschichtungsmesstechnik

Die Ultraschallprüftechnik ist ein wichtiges Mittel der zerstörungsfreien Prüftechnik und bietet eine effektive und universelle Methode zur Bewertung der Mikrostruktur und der mechanischen Eigenschaften fester Materialien sowie zur Erkennung von Mikro- und Makrodiskontinuitäten. Angesichts der Nachfrage nach automatisierten Online-Messungen der Nettobeschichtungsmenge von Lithiumbatterieelektroden ist die Durchstrahlungsmethode aufgrund der Eigenschaften des Ultraschalls und der zu lösenden technischen Probleme derzeit noch im Vorteil.

Dacheng Precision wird als Experte für Elektrodenmessung weiterhin intensiv an der Erforschung und Entwicklung innovativer Technologien, einschließlich der Ultraschall-Dickenmesstechnik, arbeiten und so zur Entwicklung und zum Durchbruch der zerstörungsfreien Prüfung beitragen!

Veröffentlichungszeit: 21. September 2023