Lithium-Ionen-Batterien haben ein breites Anwendungsspektrum. Entsprechend der Klassifizierung der Anwendungsbereiche kann es in Batterien zur Energiespeicherung, Leistungsbatterien und Batterien für Unterhaltungselektronik unterteilt werden.

- Batterien zur Energiespeicherung umfassen Energiespeicherung für die Kommunikation, Energiespeicherung für Strom, verteilte Energiesysteme usw.;

- Leistungsbatterien werden hauptsächlich im Energiebereich eingesetzt und bedienen Märkte wie Fahrzeuge mit neuer Energie, elektrische Gabelstapler usw.;

- Batterien für Unterhaltungselektronik decken den Verbraucher- und Industriebereich ab, einschließlich Smart Metering, intelligente Sicherheit, intelligenter Transport, Internet der Dinge usw.

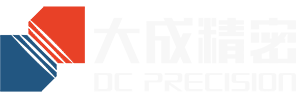

Eine Lithium-Ionen-Batterie ist ein komplexes System, das hauptsächlich aus Anode, Kathode, Elektrolyt, Separator, Stromkollektor, Bindemittel, leitfähigem Mittel usw. besteht und Reaktionen umfasst, darunter elektrochemische Reaktionen von Anode und Kathode, Lithiumionenleitung und Elektronenleitung sowie Wärmediffusion.

Der Produktionsprozess von Lithiumbatterien ist relativ langwierig und umfasst mehr als 50 Prozesse.

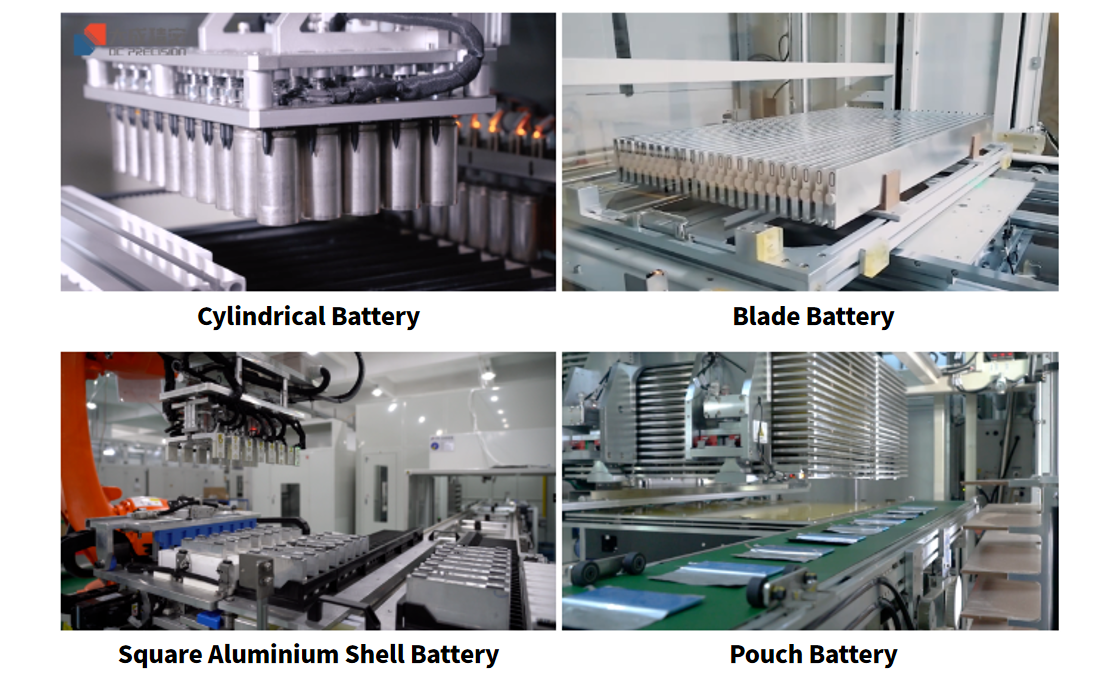

Lithiumbatterien lassen sich je nach Form in zylindrische Batterien, quadratische Aluminiumgehäusebatterien, Beutelbatterien und Blade-Batterien unterteilen. Es gibt einige Unterschiede im Produktionsprozess, aber insgesamt kann der Herstellungsprozess von Lithiumbatterien in den Front-End-Prozess (Elektrodenherstellung), den Mittelstufenprozess (Zellsynthese) und den Back-End-Prozess (Formation und Verpackung) unterteilt werden.

In diesem Artikel wird der Front-End-Prozess der Lithiumbatterieherstellung vorgestellt.

Das Produktionsziel des Front-End-Prozesses ist die Fertigstellung der Elektroden (Anode und Kathode). Zu den Hauptprozessen gehören: Aufschlämmen/Mischen, Beschichten, Kalandrieren, Schlitzen und Stanzen.

Aufschlämmen/Mischen

Beim Aufschlämmen/Mischen werden die festen Batteriematerialien von Anode und Kathode gleichmäßig vermischt und anschließend Lösungsmittel hinzugefügt, um eine Aufschlämmung herzustellen. Das Mischen der Aufschlämmung ist der Ausgangspunkt am vorderen Ende der Linie und bildet den Auftakt für den Abschluss der nachfolgenden Beschichtungs-, Kalandrierungs- und anderer Prozesse.

Lithiumbatterie-Slurry wird in positive und negative Elektroden-Slurry unterteilt. Geben Sie aktive Substanzen, leitfähigen Kohlenstoff, Verdickungsmittel, Bindemittel, Additive, Lösungsmittel usw. im richtigen Verhältnis in den Mischer. Durch Mischen erhalten Sie eine gleichmäßige Dispersion der fest-flüssigen Suspensionsaufschlämmung für die Beschichtung.

Eine hochwertige Mischung ist die Grundlage für eine qualitativ hochwertige Durchführung des nachfolgenden Prozesses, der sich direkt oder indirekt auf die Sicherheitsleistung und die elektrochemische Leistung der Batterie auswirkt.

Beschichtung

Beim Beschichten werden Aluminium- bzw. Kupferfolien mit dem positiven und negativen Aktivmaterial beschichtet und mit Leitmitteln und Bindemitteln zu Elektrodenfolien verbunden. Anschließend werden die Lösungsmittel durch Trocknen im Ofen entfernt, sodass die feste Substanz mit dem Substrat verbunden wird und eine positive und negative Elektrodenfolienspule entsteht.

Kathoden- und Anodenbeschichtung

Kathodenmaterialien: Es gibt drei Arten von Materialien: Laminatstruktur, Spinellstruktur und Olivinstruktur, die jeweils ternären Materialien (und Lithiumkobaltat), Lithiummanganat (LiMn2O4) und Lithiumeisenphosphat (LiFePO4) entsprechen.

Anodenmaterialien: Derzeit bestehen die in kommerziellen Lithium-Ionen-Batterien verwendeten Anodenmaterialien hauptsächlich aus Kohlenstoffmaterialien und Nicht-Kohlenstoffmaterialien. Zu den Kohlenstoffmaterialien gehören die derzeit am häufigsten verwendete Graphitanode sowie ungeordnete Kohlenstoffanoden, Hartkohlenstoff, Weichkohlenstoff usw.; Nicht-Kohlenstoffmaterialien umfassen Anoden auf Siliziumbasis, Lithiumtitanat (LTO) usw.

Als Kernglied des Front-End-Prozesses hat die Ausführungsqualität des Beschichtungsprozesses erhebliche Auswirkungen auf die Konsistenz, Sicherheit und Lebensdauer der fertigen Batterie.

Kalandrieren

Die beschichtete Elektrode wird durch Walzen weiter verdichtet, sodass der Wirkstoff und der Kollektor in engem Kontakt miteinander stehen. Dadurch verringert sich die Bewegungsdistanz der Elektronen, die Elektrodendicke wird verringert und die Ladekapazität erhöht. Gleichzeitig kann der Innenwiderstand der Batterie gesenkt, die Leitfähigkeit erhöht und die Volumenausnutzung der Batterie verbessert werden, wodurch die Batteriekapazität erhöht wird.

Die Ebenheit der Elektrode nach dem Kalandrieren wirkt sich direkt auf den anschließenden Schneidevorgang aus. Die Gleichmäßigkeit des Wirkstoffs der Elektrode wirkt sich auch indirekt auf die Zellleistung aus.

Schlitzen

Schlitzen ist das kontinuierliche Längsschneiden einer breiten Elektrodenspule in schmale Scheiben der gewünschten Breite. Beim Schlitzen wird die Elektrode einer Scherwirkung ausgesetzt und bricht. Die Ebenheit der Kanten nach dem Schlitzen (ohne Grate und Biegung) ist der Schlüssel zur Beurteilung der Leistung.

Der Prozess der Elektrodenherstellung umfasst das Schweißen der Elektrodenlasche, das Aufbringen von Schutzklebepapier, das Umwickeln der Elektrodenlasche und das Laserschneiden der Elektrodenlasche für den anschließenden Wickelprozess. Durch Stanzen wird die beschichtete Elektrode für den nachfolgenden Prozess geprägt und geformt.

Aufgrund der hohen Anforderungen an die Sicherheitsleistung von Lithium-Ionen-Batterien sind Genauigkeit, Stabilität und Automatisierung der Ausrüstung im Herstellungsprozess von Lithium-Batterien sehr gefragt.

Als führender Anbieter von Messgeräten für Lithiumelektroden hat Dacheng Precision eine Reihe von Produkten für die Elektrodenmessung im Front-End-Prozess der Lithiumbatterieherstellung auf den Markt gebracht, darunter Röntgen-/β-Strahlen-Flächendichtemessgeräte, CDM-Dicken- und Flächendichtemessgeräte, Laser-Dickenmessgeräte usw.

- Super-Röntgen-Flächendichtemessgerät

Es ist für die Messung von Beschichtungen mit einer Breite von über 1600 mm geeignet, unterstützt ultraschnelles Scannen und erkennt detaillierte Merkmale wie Ausdünnungsbereiche, Kratzer und Keramikkanten. Es kann bei der Closed-Loop-Beschichtung hilfreich sein.

- Röntgen-/β-Strahlen-Flächendichtemessgerät

Es wird im Beschichtungsprozess von Batterieelektroden und im Beschichtungsprozess von Separatorkeramiken verwendet, um Online-Tests der Flächendichte des Messobjekts durchzuführen.

- CDM-Dicken- und Flächendichtemessgerät

Es kann auf den Beschichtungsprozess angewendet werden: Online-Erkennung detaillierter Merkmale von Elektroden, wie z. B. fehlende Beschichtung, Materialmangel, Kratzer, Dickenkonturen von Ausdünnungsbereichen, AT9-Dickenerkennung usw.;

- Multi-Frame-Synchron-Tracking-Messsystem

Es wird für den Beschichtungsprozess von Kathode und Anode von Lithiumbatterien verwendet. Es verwendet mehrere Scan-Frames, um synchrone Tracking-Messungen an den Elektroden durchzuführen. Das synchrone Tracking-Messsystem mit fünf Frames ermöglicht die Prüfung von Nassfilm, Nettobeschichtungsmenge und Elektrode.

- Laser-Dickenmessgerät

Es dient zur Erkennung der Elektrode im Beschichtungs- oder Kalandrierprozess von Lithiumbatterien.

- Offline-Dicken- und Dimensionsmessgerät

Es wird verwendet, um die Dicke und Abmessung von Elektroden im Beschichtungs- oder Kalandrierprozess von Lithiumbatterien zu erkennen, was die Effizienz und Konsistenz verbessert.

Veröffentlichungszeit: 31. August 2023