Zuvor haben wir den Front-End- und Mittelphasenprozess der Lithiumbatterieherstellung ausführlich vorgestellt. In diesem Artikel wird der Back-End-Prozess weiter vorgestellt.

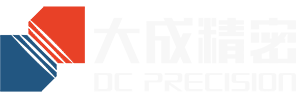

Das Produktionsziel des Back-End-Prozesses ist die Fertigstellung und Verpackung der Lithium-Ionen-Batterie. Im mittleren Prozessstadium wird die funktionale Struktur der Zelle gebildet, die im späteren Prozess aktiviert werden muss. Die Hauptprozesse in den späteren Phasen umfassen: Einhüllen, Vakuumtrocknen, Elektrolytinjektion, Alterung und Formierung.

Iin die Schale

Dabei handelt es sich um die Verpackung der fertigen Zelle in einer Aluminiumhülle, um die Zugabe von Elektrolyt zu erleichtern und die Zellstruktur zu schützen.

Vakuumbacken (Vakuumtrocknen)

Wasser ist bekanntlich schädlich für Lithiumbatterien. Denn wenn Wasser mit Elektrolyt in Kontakt kommt, bildet sich Flusssäure, die die Batterie stark schädigen kann. Das entstehende Gas lässt die Batterie zudem aufquellen. Daher muss das Wasser in der Lithium-Ionen-Batteriezelle vor der Elektrolytinjektion in der Montagewerkstatt entfernt werden, um die Qualität der Lithium-Ionen-Batterie nicht zu beeinträchtigen.

Vakuumbacken umfasst Stickstofffüllung, Vakuumieren und Hochtemperaturerhitzen. Die Stickstofffüllung dient dazu, die Luft zu ersetzen und das Vakuum zu durchbrechen (langfristiger Unterdruck beschädigt das Gerät und die Batterie. Durch die Stickstofffüllung werden der Innen- und Außenluftdruck annähernd ausgeglichen), um die Wärmeleitfähigkeit zu verbessern und die Wasserverdunstung zu verbessern. Nach diesem Vorgang wird die Feuchtigkeit der Lithium-Ionen-Batterie geprüft. Der nächste Vorgang kann erst fortgesetzt werden, wenn die Zellen den Test bestanden haben.

Elektrolytinjektion

Unter Injektion versteht man den Vorgang, bei dem der Elektrolyt entsprechend der erforderlichen Menge durch die dafür vorgesehene Injektionsöffnung in die Batterie eingespritzt wird. Dabei wird zwischen Primär- und Sekundärinjektion unterschieden.

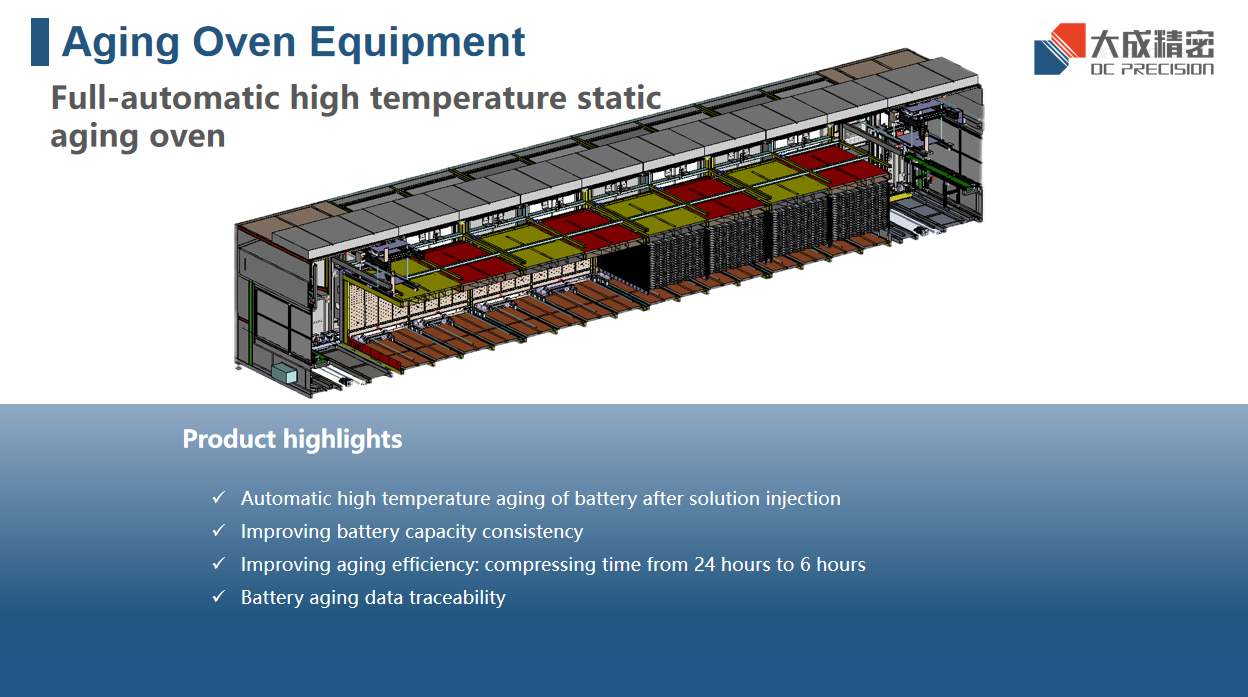

Altern

Unter Alterung versteht man die Lagerung nach der ersten Ladung und Formierung. Sie kann in Alterung bei normaler Temperatur und Alterung bei hohen Temperaturen unterteilt werden. Der Prozess wird durchgeführt, um die Eigenschaften und Zusammensetzung des nach der ersten Ladung und Formierung gebildeten SEI-Films zu stabilisieren und so die elektrochemische Stabilität der Batterie zu gewährleisten.

FInformationen

Die Batterie wird durch die erste Ladung aktiviert. Während des Vorgangs bildet sich auf der Oberfläche der negativen Elektrode ein effektiver passiver Film (SEI-Film), um die „Initialisierung“ der Lithiumbatterie zu erreichen.

Benotung

Bei der Einstufung, also der „Kapazitätsanalyse“, werden die Zellen nach der Formierung entsprechend den Konstruktionsstandards geladen und entladen, um die elektrische Kapazität der Zellen zu testen. Anschließend werden sie entsprechend ihrer Kapazität eingestuft.

Im gesamten Back-End-Prozess ist das Vakuumbacken von größter Bedeutung. Wasser ist der „natürliche Feind“ von Lithium-Ionen-Batterien und steht in direktem Zusammenhang mit deren Qualität. Die Entwicklung der Vakuumtrocknungstechnologie hat dieses Problem effektiv gelöst.

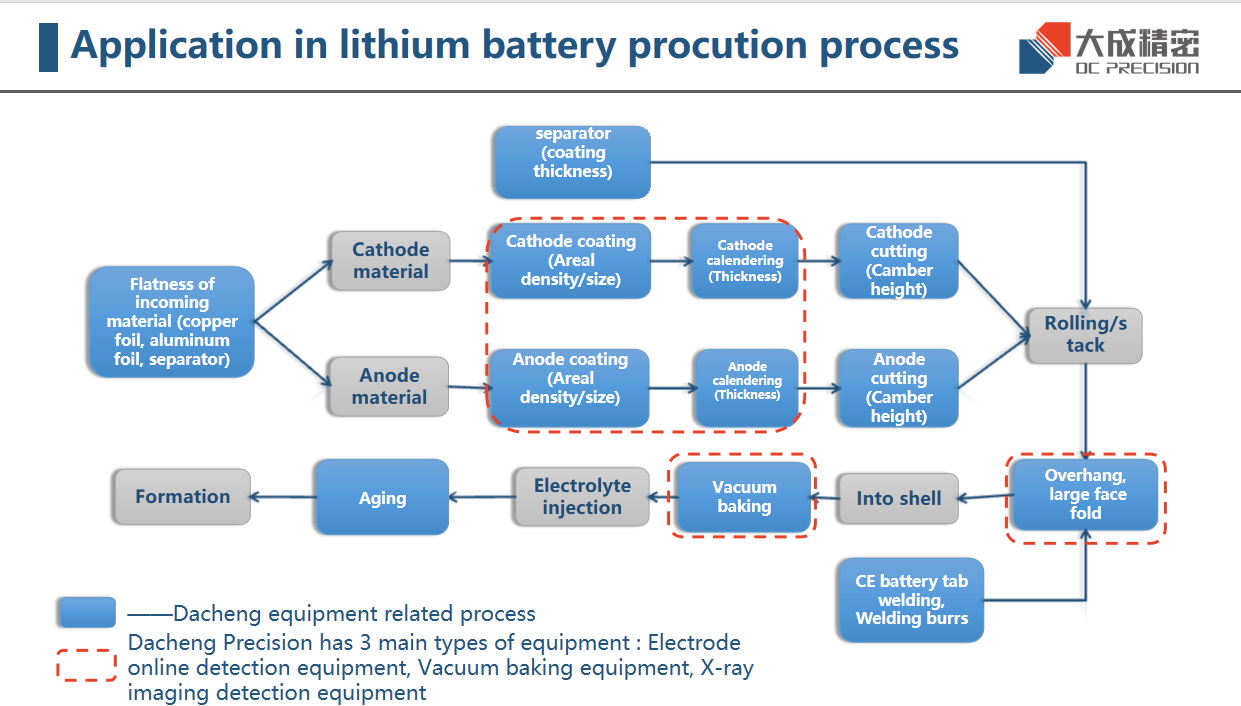

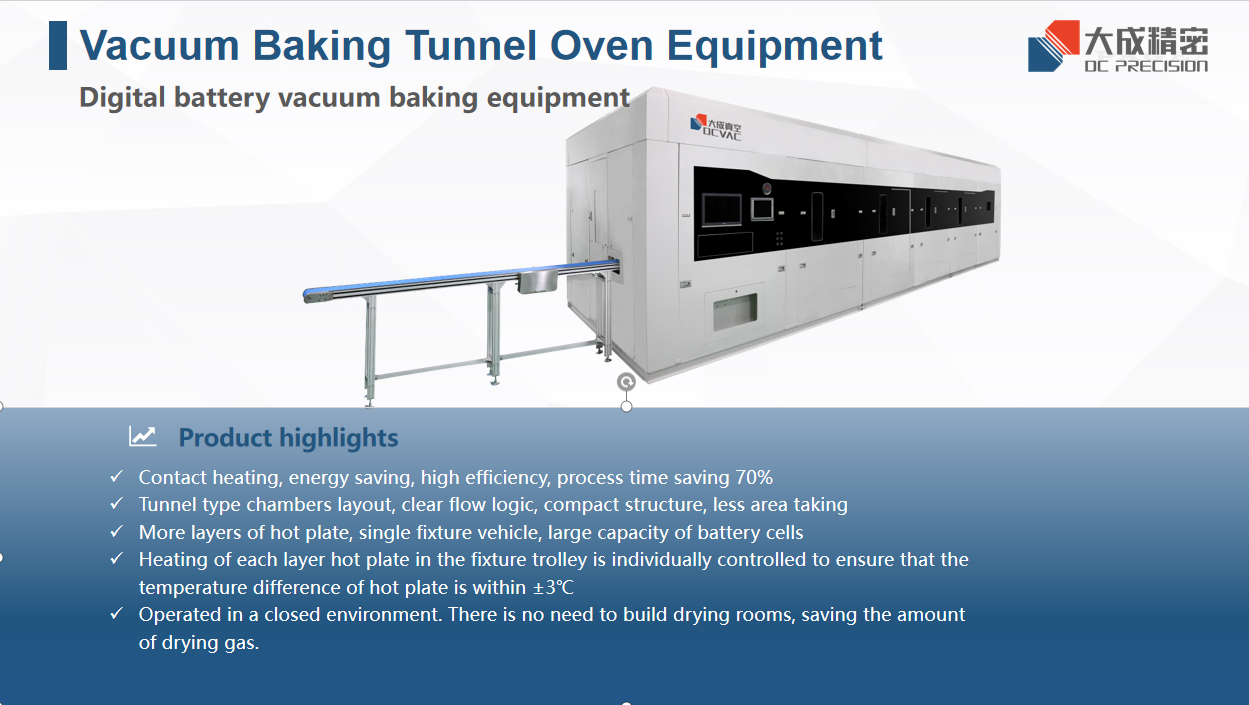

Dacheng Präzisions-Vakuumtrocknungsproduktserie

Die Vakuumtrocknungsproduktlinie von Dacheng Precision umfasst drei Hauptproduktreihen: Vakuum-Tunnelofen, Vakuum-Monomerofen und Alterungsofen. Sie werden von führenden Lithiumbatterieherstellern der Branche eingesetzt und erhalten großes Lob und positives Feedback.

Dacheng Precision verfügt über ein Team professioneller F&E-Mitarbeiter mit hohem technischen Niveau, großer Innovationsfähigkeit und umfassender Erfahrung. Im Bereich der Vakuumtrocknungstechnologie hat Dacheng Precision eine Reihe von Kerntechnologien entwickelt, darunter die Integrationstechnologie für mehrschichtige Vorrichtungen, Temperaturkontrollsysteme und Dispositionssysteme für Umlaufladefahrzeuge für Vakuumbacköfen, die wesentliche Wettbewerbsvorteile bieten.

Veröffentlichungszeit: 20. September 2023