In der mikroskopischen Welt der Lithiumbatterien gibt es einen wichtigen „unsichtbaren Wächter“ – den Separator, auch Batteriemembran genannt. Er ist ein Kernbestandteil von Lithiumbatterien und anderen elektrochemischen Geräten. Er besteht hauptsächlich aus Polyolefin (Polyethylen PE, Polypropylen PP), einige hochwertige Separatoren verfügen jedoch auch über Keramikbeschichtungen (z. B. Aluminiumoxid) oder Verbundwerkstoffe zur Verbesserung der Hitzebeständigkeit, was sie zu typischen porösen Folienprodukten macht. Seine Präsenz wirkt wie eine robuste „Firewall“, die die positiven und negativen Elektroden der Lithiumbatterie physisch isoliert, um Kurzschlüsse zu verhindern, und fungiert gleichzeitig als reibungslose „Ionenautobahn“, die den Ionen freien Transport ermöglicht und einen normalen Batteriebetrieb gewährleistet.

Grammatur und Dicke des Separators, scheinbar gewöhnliche Parameter, bergen tiefgreifende „Geheimnisse“. Die Grammatur (Flächendichte) von Separatormaterialien für Lithiumbatterien spiegelt nicht nur indirekt die Porosität von Membranen gleicher Dicke und Rohstoffspezifikationen wider, sondern hängt auch eng mit der Dichte der Separatorrohstoffe und deren Dickenspezifikationen zusammen. Die Grammatur hat direkten Einfluss auf den Innenwiderstand, die Ladekapazität, die Zyklenleistung und die Sicherheit von Lithiumbatterien.

Die Dicke des Separators ist für die Gesamtleistung und Sicherheit der Batterie noch entscheidender. Die Gleichmäßigkeit der Dicke ist ein strenges Qualitätskontrollkriterium während der Produktion. Abweichungen sind erforderlich, um die Industriestandards und Toleranzen bei der Batteriemontage einzuhalten. Ein dünnerer Separator verringert den Widerstand für gelöste Lithiumionen während des Transports, verbessert die Ionenleitfähigkeit und senkt die Impedanz. Eine zu dünne Schicht schwächt jedoch die Flüssigkeitsretention und die elektronische Isolierung, was sich negativ auf die Batterieleistung auswirkt.

Aus diesen Gründen sind Dicken- und Flächendichteprüfungen des Separators zu wichtigen Qualitätskontrollschritten bei der Herstellung von Lithiumbatterien geworden, da sie direkt die Leistung, Sicherheit und Konsistenz der Batterie bestimmen. Eine zu hohe Flächendichte behindert den Lithium-Ionen-Transport und verringert die Ladekapazität; eine zu niedrige Flächendichte beeinträchtigt die mechanische Festigkeit und birgt das Risiko von Brüchen und Sicherheitsrisiken. Zu dünne Separatoren riskieren Elektrodendurchdringungen und damit interne Kurzschlüsse; zu dicke Separatoren erhöhen den Innenwiderstand und verringern so die Energiedichte und die Lade-/Entladeeffizienz.

Um diese Herausforderungen zu bewältigen, stellt Dacheng Precision sein professionelles Röntgen-Flächendichtemessgerät (Dicke) vor!

#Röntgen-Flächendichtemessgerät (Dicke)

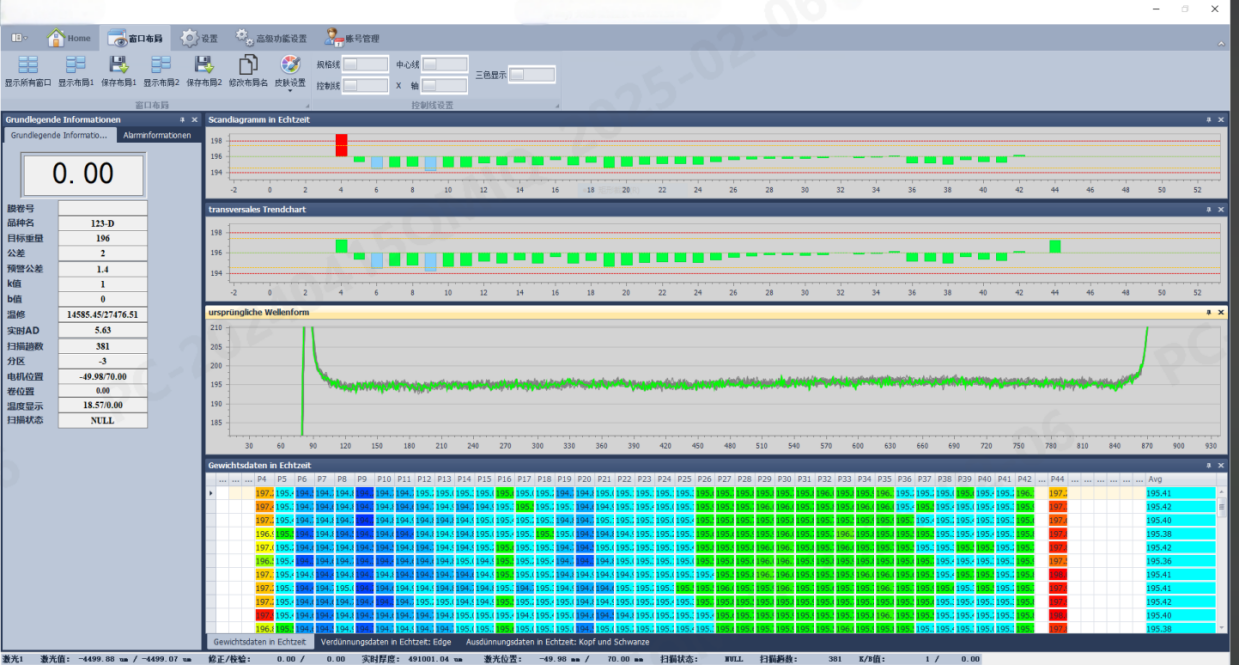

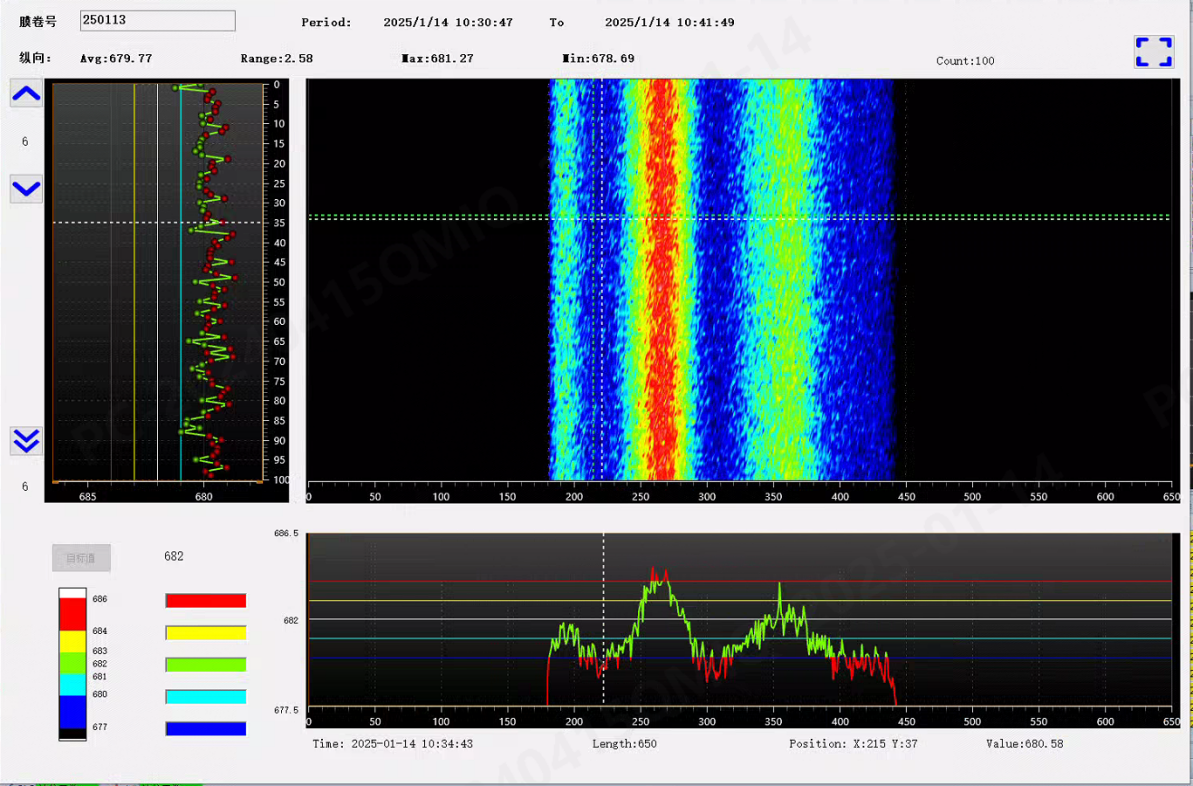

Dieses Gerät eignet sich zum Prüfen verschiedener Materialien, einschließlich Keramik und PVDF, mit einer Messwiederholgenauigkeit von Istwert × 0,1 % bzw. ±0,1 g/m² und verfügt über ein Strahlenschutzzertifikat für den sicheren Betrieb. Die Software bietet Echtzeit-Heatmaps, automatische Kalibrierungsberechnungen, Walzenqualitätsberichte, Messsystemanalyse (MSA) mit einem Klick und weitere spezielle Funktionen für eine umfassende Unterstützung bei Präzisionsmessungen.

# Softwareschnittstelle

#Echtzeit-Heatmap

Dacheng Precision wird sich künftig auf Forschung und Entwicklung konzentrieren, kontinuierlich in neue technologische Bereiche vordringen und Innovationen in jedes Produkt und jede Dienstleistung integrieren. Mithilfe modernster Technologie werden wir intelligentere und präzisere Messlösungen entwickeln und effiziente und zuverlässige technische Servicesysteme für unsere Kunden aufbauen. Mit handwerklichem Können für die Herstellung hochwertiger Produkte und der Stärke, Innovationen voranzutreiben, wollen wir die Lithiumbatterieindustrie in eine neue Ära hochwertiger Entwicklung führen!

Beitragszeit: 06. Mai 2025